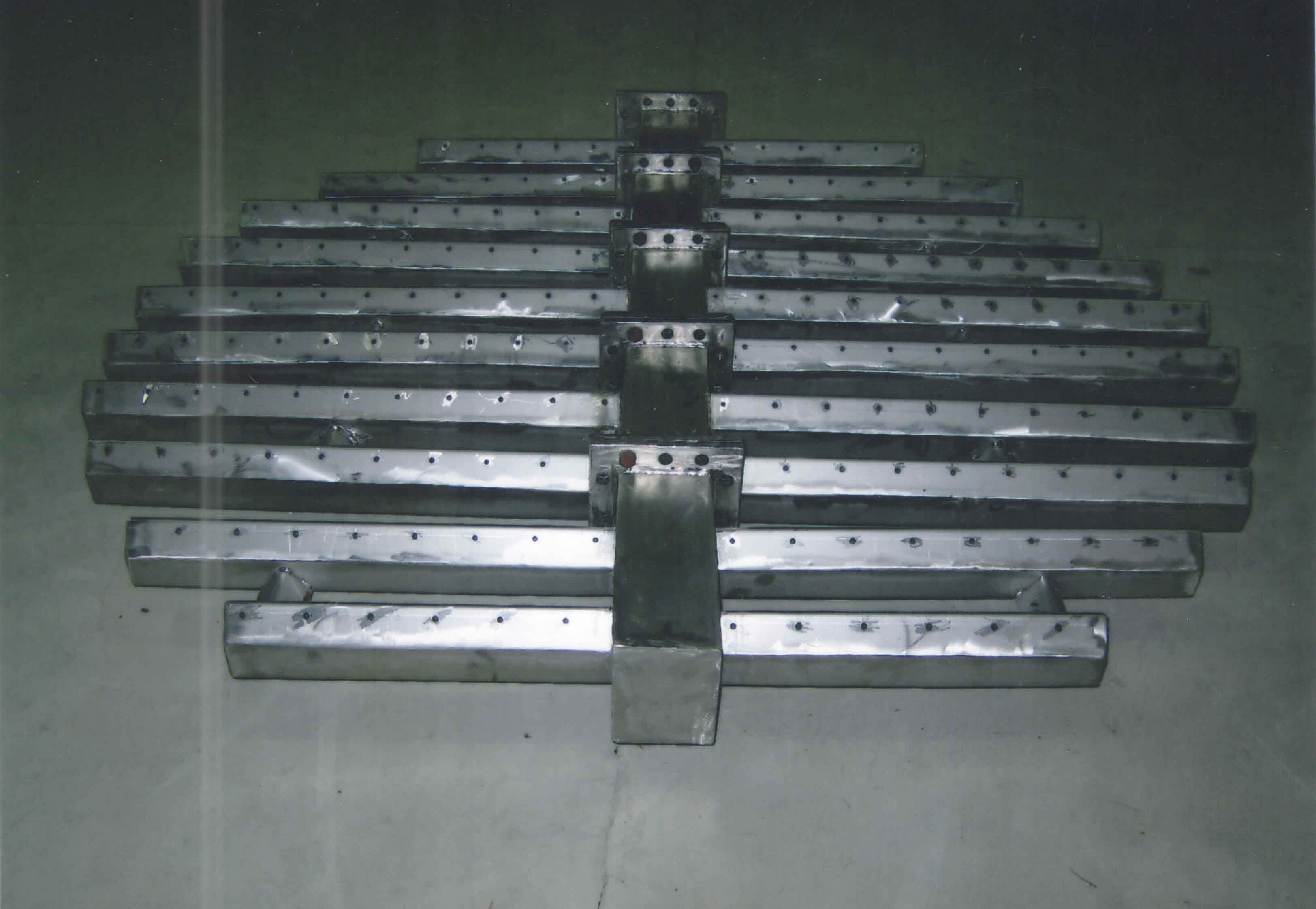

现在填料塔(装置)内的构件(液体分布器、气体分布器、支撑压紧装置)的常规设计皆为单一的结构。液体分布器为喷头、盘式、孔盘式、排管式、二级槽式、槽盘式。进气分布器为斜口直管式、向下开口的直管、双列叶片、双切向环流式、双或三进口式结构。支撑压紧件包括支撑塔圈、支撑栅板、压栅式压圈、支撑梁、压梁、托压梁、悬吊梁等,结构虽然有异,但都是单一的结构。天津市成江耀华化工分离技术有限公司研发的CJN型组合式专用塔内件与常规的通用塔内构件在结构上有非常大的差别,也是一种新的设计理念。所谓组合式,就是把单一的、具有不同结构、不同特点的功能相同的构件组合在一起而设计出来的内件,以满足不同操作的要求,达到常规内件无法达到的使用效果。例如:把盘式、管盘式、二级槽式、排管式、槽盘式液体分布器组合在一起,或把气液分布器、支撑梁、支撑栅板、压梁、压栅结合在一起而设计出来的构件,就形成了组合式的塔内件;把槽盘式、二级槽式分布器结合在一起,设计出来的结构也是组合式塔内件;把两个槽盘式内件结合在一起设计出来的内件同样是组合式内件;把斜口直管或下喷式直管和筛板塔盘结合在一起形成的进气分布器是组合式进气分布器;把塔盘和倒锥结合,同样是组合式内件;把塔盘、液体分布器、支撑件结合在一起设计出来的依然是组合式内件;把捕沫器、气液分布器结合设计出来的构件均属于组合式内件。

组合式内件的使用效果远非常规通用的内件能相比,其气液分布的均匀度,气液的混合效果及其在填料塔中的低占位(甚至零占位)是常规的通用塔内件无法相比的。组合式塔内件能大大降低内件在塔内所占空间的高度,为提高全塔的分离效率提供了较宽的空间条件。组合式塔内件有的可大大降低资金的投入,如:有的设计在塔顶几乎完全取消了捕沫器占据的空间,有的组合式内件可使支撑件的费用降低到常规设计的60%—80%,还有的有传质功能。因此,组合式塔内件是塔内构件的一个重要的发展方向,组合式塔内件的研发和应用是塔内件研发设计的一个重要的转折点和新的里程碑,将会把内件的设计提高到一个崭新的阶段。

专用内件,顾名思义,就是有针对性的,专用于某一单元操作,某一种操作条件和操作环境下,具有某种特殊功能的内件,而用于其他单元操作,其他操作条件、操作环境中,则不一定合适,使用效果不会太好或完全不能使用。这种内件不具有通用性,必须根据具体的单元操作、具体的操作环境而有针对性的设计,且与设备的壳体的结构有关(是立式还是卧式、是高还是矮、设备是否是变径的、直径是大还是小)。就是相同的单元操作,相同的物料,不同的内部结构,不同的技术要求,内件都会有差异。设备的高矮、粗细不一样,专用内件的结构也不相同,模式也不一样。如若是不同的技术要求(真空设备、加压设备、操作温度等)不相同的气体负荷和液体负荷,设计的专用内件也是不同的。因为专用内件的结构是针对性极强的。

CJN型组合式专用内件就是在内件的结构设计时,把内件的组合式结构和极具针对性的专用结构结合在一起而设计出的,性能优良,且具有常规通用塔内件无法相比的优点,这就是:低占位、零占位、阻力小、布液均、布气均、抗脏堵、易装拆,可使填料层分段少。专业的工程技术人员一眼就可以看出CJN型组合式专用内件在结构上的先进性和高明之处。

为了满足用户和工程技术人员的要求,为了用户能获取高的经济效益,我们建议用户采用天津市成江耀华化工分离技术有限公司的专有技术、专有产品——CJN型组合式专用填料和CJN型组合式专用内件。只采用我们的CJN型填料、CJN型组合式专用填料是不行的,只采用CJN型组合式专用内件也是不行的,只有采用我公司的设计技术,采用CJN型组合式专用填料,同时采用CJN型组合式专用内件,才能取得最佳使用效果,达到高效率、高通量、高抗堵性能等。具体情况介绍如下:

(1)采用CJN型组合式专用填料、CJN型组合式专用内件,填料层可以实现少分段、不分段(每段填料层高度可达6——10米),使塔的总高度大幅度降低,节省了大量的内件和塔体的资金投入,并为新建设备节省了大量的基建投资。

(2)采用CJN型组合式专用填料、CJN型组合式专用内件,同样直径、相同高度的填料塔,分离效率、分离能力大大提高,这对老设备的技术改造非常有利,老设备的改造是最省钱、见效快、收益非常高的方法。

(3)CJN型组合式专用填料、CJN型组合式专用内件在极低的液体负荷(400kg/m²·h)和极高的液体负荷(100000kg/m²·h)都能把液体分布由点分布变为线分布,甚至面分布,且直接和填料层接触(零距离)。没有激溅,不会产生液沫夹带。

(4)CJN型组合式专用内件的占位很低,有的液体收集再分布器在塔内空间占位只有400mm——800mm高,气液分布均匀,阻力小,夹带少,具有抗堵塞、脱固能力强的优点。

(5)CJN型组合式捕沫器为组合式结构,可以捕集滴径大小不一的液滴,并有脱固的功能。新结构的CJN型组合式捕沫器占位非常低,可节省大量的塔内空间。

(6)CJN型组合式专用内件中包括具有传质性能的内件、具有内件作用的填料,使得内件和填料的使用性能和作用发生了变化,产生了质的飞跃。

(7)CJN型组合式专用内件可以把塔内的填料层变成列管式结构,且结构简单,造价低,易实现大型化、高产能、工业化。该结构的填料塔,气液分布均匀,控气、控液性能好,比各类型的波纹填料本身所具有的放大效应、中效应、端效应要小得多。

双腾搅拌分离技术

填料塔的传质分离过程中,物质靠扩散由一相穿过界面传向另一相,因此构成相际间的传质过程,达到使均相混合物分离的目的。在填料塔内,由于在填料表面能够形成具有较为稳定的相界面,所以,双膜论是一个占有重要地位的理论基础。

按照双膜论的论点,气液两相之间的传质阻力全部集中在气液两个虚拟的滞留膜层内。而在相界面处及两相流体中均无阻力。在两相主体浓度一定的情况下,两膜层的阻力便决定了传质速率的大小,因此双膜论又称为阻力理论。

传质阻力绝大部分集中于气膜时,可以认为气膜阻力控制着整个传质过程的速率,即总推动力的绝大部分用于克服气膜阻力,此过程可称为“气膜阻力控制”,如要提高此类过程的的传质速率,应从减少气膜阻力着手。在传质阻力绝大部分集中在液膜时,可以认为液膜阻力控制着整个传质过程,即总推动力的绝大部分用于克服液膜阻力,此过程称为“液膜阻力控制”过程。如提高此类过程的传质速率,应从减少液膜阻力着手。

对于气液分离,只有把气液两相之间的气膜、液膜的阻力减小,才能提高传质速率,才能提高传质分离的效率。具体的方法是减薄气膜和液膜的厚度。那么如何才能减薄气膜和液膜的厚度呢?就是要分别搅动气相和液相,使气相和液相湍动起来,而且湍动的越激烈越好。这样气膜或液膜就会变得越薄,传质阻力就会越小,传质速率就会大幅度提高,填料的分离效率就会大大增加。在这方面,从事化工分离工作的工程技术人员都很清楚,而且明白,由气膜控制的传质过程必须搅动气体,由液膜控制的传质过程必须搅动液体。虽然在这方面道理简单,但如何做到,特别是落实到化学工业的分离装置上,落实到传质构件(填料)上,就非常困难了,一旦落实,就会有大的突破。在液-液萃取中,传质阻力依然是两相液体之间的双层液膜,但目前人们采取的方法只是把分散相的液滴破碎的更小,以扩大两相之间的接触面积,但又不能因液滴太小而形成乳化。对于减薄两相之间的双层液膜,依然是对两相液体的搅动。某专家曾在实验室中的液-液萃取装置采用流化床(类似沸腾床)的方式进行萃取,使液-液萃取的效率得到了大幅度的提高。

上述分析表明,如何在化工分离装置和化工分离构件(填料)中设计出能使两相产生激烈搅动的结构,在气液传质分离中如何设计出激烈地搅动气体和液体的构件的难度很大。截止目前,基本上没有什么好的办法,只是在分离构件(填料)中尽量扩大填料的面积,扩大气液的接触面积,使气液的分布、分散更均匀,使液滴分散的更小,使填料的润湿面积更大,减少填料层内部的沟流,局部的积液、滞液和壁流,减少填料层内部的中效应(唇式效应),减少填料层内部的气堵、液堵,减少气体对液体的夹带,减少液体对气体的裹携所造成的气液返混;减少气液传质中的盲区,提高填料的抗堵塞性能。但是这些方法和措施都忽略了一个很重要的方面,就是没法在传质构件(填料)中设置对气液两相的搅动的结构,忽略了在这方面的研究,在这方面没有采取什么措施,没有什么进展。也使传质构件,特别是填料的研发工作没有大的突破。虽然现在化工分离构件(填料、塔板)的种类繁多,但都大同小异,没有什么根本的变化,分离效率、性价比的差距不大。基本上都是追求了高分离效率,就增加了阻力,减少了通量,还增加了填料的成本;追求了通过能力和抗堵塞性能,就降低了分离效率,使设备的高度大幅增加,同时也增加了设备平台塔架和厂房的投资。在这种情况下,若要突破,就必须改变思路,找出新的研发设计理念和方向。

采用双腾搅拌理念来研发新的传质构件和填料就是一条新的思路,只要在化工分离装置和构件(填料)上搞出能激烈搅动气体、液体的结构,就能大大降低传质阻力,大幅度提高传质效率。这个双腾搅拌的状态就是使气液处于激烈的湍动的状态,这个状态有如流化床,有如沸腾的开水或接近液泛,但又不能乳化,不能形成液泛。在这方面,某科研单位在实验室中发现,在液泛初期的非正常操作中,有时分离效率高达150%,这充分说明了搅拌气液可使分离效率大幅提高。但不能形成乳化、液泛的原因是:乳化、液泛将会造成严重的液沫夹带,造成严重的液相返混,使分离效率大幅下降,致使产品不合格,不达标。严重时将导致液体不能向下流动,而使分离设备无法正常操作。我们采用双腾搅拌分离来研发新的传质构件和填料的目的,就是充分激烈的搅拌气液而又不造成乳化和液泛,这点是研发新传质构件和填料的关键。

经过长期艰苦的努力,在研发上,我们基本找到了适用于双腾搅拌分离的传质结构,时间不会太长,新的、以双腾搅拌分离技术为指导的,具有极高分离性能的传质构件和填料(双腾组合式专用传质构件)即可问世,这将大大推动化工分离技术的发展,为化工分离行业和用户带来福音。